Konvansiyonel ve LED Armatür Gövde Farklılığının Isıl Açıdan İncelenmesi

LED teknolojisinin gelişmesiyle, aydınlatma armatürleri gövde tasarımlarında dikkat edilmesi gereken çok önemli bir konu olan ısıl tasarımı beraberinde getirmiştir. Bu problem aynı zamanda LED’li tasarımların konvansiyonel tasarımlardan farklı olması gerektiğini ortaya koymakla beraber, bu yazıda boş hacim etkisine dikkat çekilmeye çalışılacaktır.

LED teknolojisinin gelişmesiyle, aydınlatma armatürleri gövde tasarımlarında dikkat edilmesi gereken çok önemli bir konu olan ısıl tasarımı beraberinde getirmiştir. Bu problem aynı zamanda LED’li tasarımların konvansiyonel tasarımlardan farklı olması gerektiğini ortaya koymakla beraber, bu yazıda boş hacim etkisine dikkat çekilmeye çalışılacaktır.

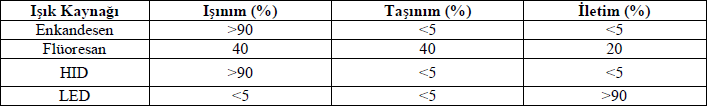

Öncelikle bilgi altyapısını tazelemek için çeşitli ışık kaynaklarının verimlerinden ve ısıyı iletim yollarından bahsedelim. Petroski J. yaptığı çalışmalar sonucunda aydınlatma kaynakları ile ilgili verim ve ısıl aktarma yöntemlerini izah etmek için yaptığı çalışmaların neticesinde aşağıdaki tabloyu ortaya koymuştur.

Tablo 1 – Işık kaynaklarının ısı transfer mekanizmalarının karşılaştırması [2]

Yukardaki tabloda da görüleceği üzere LED’ler ışınım (radyasyon) yoluyla değil, iletim veya taşınım yoluyla ısıyı aktarmaktadır.

Basitleştirilmiş örnek olarak şöyle düşünülebilir. Konvansiyonel ampuller UFO benzeri ışınımla ısıyı aktaran ürünler, LED teknolojisi tost makinesi gibi iletim ve taşınımla ısıyı aktaran ürünler olarak düşünülebilir.

Buradan hareketle günümüzü inceleyecek olursak, konvansiyonel ürünlerde gövde tasarımı genel olarak aşağıdaki gibidir.

Şekil 1 – Konvansiyonel armatür örneği (Phillips Selenium) [1]

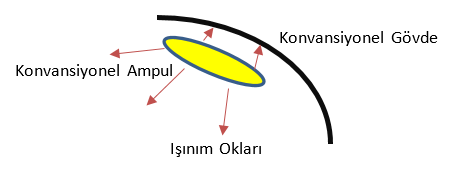

Yukardaki üründe görüleceği üzere ışık kaynağı ışınım yoluyla ısıyı aktaran bir sisteme sahiptir, bu sebepledir ki armatürün gövdesi ile ışık kaynağı arasında bir bağ oluşturması beklenmemektedir.

Aşağıdaki basitleştirilmiş çizimde bu sistemin temsili halinde ışınları, gövde ve ampul arasındaki boşluğu görebilirsiniz.

Şekil 2 – Konvansiyonel armatür basitleştirilmiş kesiti

LED’li ürünlere örnek verecek olursak aşağıdaki gibi bir ürün karşımıza çıkabilir.

Şekil 3 – LED’li armatür örneği (Phillips SpeedStar) [3]

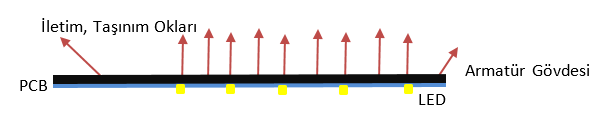

Yukardaki armatürde görüleceği üzere ışık kaynakları ile armatür gövdesi üzerinde bir temas yüzeyi oluşturulmalıdır ki konvansiyonellerden farklı olarak iletim ve taşınım ile ısının aktarılması sağlanabilsin. Burada arka gövdenin kanatlı ısı değiştiricilerine (feder) sahip olması ya da olmaması çözülmesi gereken bir mühendislik problemidir.

Aşağıdaki bu armatürün iletim ve taşınımı nasıl gerçekleştirdiğine dair basite indirgenmiş çiziminde, ısının aktarılması ve aradaki temas yüzeyi gösterilmektedir.

Şekil 4 – LED’li armatür basitleştirilmiş kesiti

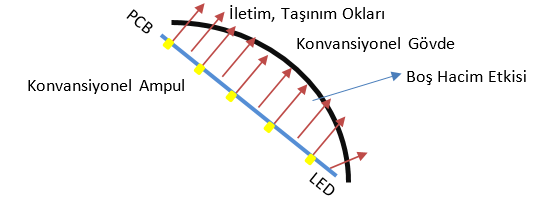

Tüm bu tasarımların yanında günümüzde LED’in hızlı gelişiminden kaynaklı kalıp yatırımına girmek istemeyen şirketler bazı durumlarda devşirme ürünlerle çözüm üretmeye çalışmaktadır.

Burada iyi bir mühendislik uygulanmadığı takdirde, devşirme ürün tasarlanarak ortaya çıkarılan ürünlerde doğabilecek ısıl problemi boş hacim etkisine kapılmış armatür olarak isimlendirebiliriz.

Şekil 5 – LED’li ışık kaynağı ve konvansiyonel gövdeli armatür basitleştirilmiş kesiti

Yukarda da görüleceği üzere tasarlanan armatürde ısının atılması için gerekli yüzey görece bulunmamaktadır. Bu sebepten bu tip armatürleri tasarlamaktaki ısıl problem yeni bir armatür tasarlamaktan daha karmaşık ve zaman alıcı olabilmektedir.

Bu tasarımlarda dikkat edilmesi gereken en büyük problem boş hacim etkisinden kurtulmanın yollarını aramaktır.

Boş hacim etkisini tarif etmek gerekirse, çift cam ya da üç cam kullanılan pencerelerde iki cam arasındaki gaz veya havanın yalıtkanlık işlevi görerek ısıl aktarımda direnç yaratması şeklinde ifade edilebilir.

Bu problemi çözmenin de çeşitli yolları olmakla birlikte iyi bir mühendislik bilgisi gerektirdiğini göz ardı etmemek önemlidir.

En nihayetinde LED’in gelişimiyle aydınlatma armatürlerinde çözülmesi gereken mühendislik problemleri artmıştır. Bu yazıda da konvansiyonel ile LED’li armatür arasındaki ısıl aktarım açısından gövde farklılıkları anlatılmaya çalışılmış, boş hacim etkisinin çözülmesi gereken zorlu bir mühendislik problemi olduğuna dikkat çekilmek istenmiştir.

Kaynakça

[1] http://www.lighting.philips.com.tr/prof/dis-mekan-aydinlatma-armatuerleri/road-and-urban-lighting/road-and-urban-luminaires/selenium/selenium/910500946612_EU/product (20.02.2017 tarihinde erişildi.)

[2] Petroski J. Thermal challenges in LED cooling, www.electronics-cooling.com/2006/11/thermal-challenges-in-led-cooling/ (12.05.2015 tarihinde erişildi.)

[3] http://www.lighting.philips.com.tr/prof/dis-mekan-aydinlatma-armatuerleri/road-and-urban-lighting/road-and-urban-luminaires/speedstar (20.02.2017 tarihinde erişildi.)

İrfan bey verdiğiniz değerli bilgiler için teşekkürler öncelikle. armatür kasalarının federli yada federsiz olması gerçekten tam olarak çözülememiş bir mühendislik sorunudur.Ledli armatürler için ısıl transferi etkileyen yada yeterli watt’ı soğutma kabiliyeti’ni etkileyen Feder dışı başka parametrelerinde olduğunu düşünüyorum. bunlardan ilki ve en önemlisi gelişen LED teknolojisinde LED başına düşen ısı üretimidir.

Şöyleki;

LED’ler bundan 4 yıl önce 70-80 lm/w değerlerinde iken günümüzde 140-177 lm/w değerlerine ulaşmıştır. Gelişen LED teknolojisi ile beraber LED’lerin verimliliği ile birlikte ısıl değerlerininde değiştiği gözlemlenmektedir. bu ısıl fark LED’in sürüş akımına göre de değişkenlik göstermektedir.

İkinci parametre ise kullanılan alüminyumun cinsidir. Aydınlatma sektörüne çalışan çoğu firma alüminyumu hurda kullanmaktadır. dolayısı ile yeterli bakır ve silisyum oranına sahip olmayan malzeme ısı transferi bakımından da zayıf kalmakta ve bütün ısı armatür kasası içerisine hapsolmaktadır.

Merhaba Ünal Bey, geri bildirimleriniz için öncelikle teşekkürler. Konunun bilinmsel inceleyenleri olması beni sevindirmektedir.

Sorunuza gelince, burada dikkat çekilmek istenen bir nokta ele alındğı için detaylara girilmemiştir. Yazı konuyla ilgili daha en temel düşüncede zihin açmak ve yönlendirme mahiyetindedir. Bahsettiğiniz konuları yeri geldikçe kaleme almaya çalışıyorum, ileriki yazılarımda bunlarla ilgili bilgiler bulabileceksiniz.

Bunlara ek olarak kısa bilgi mahiyetinde akımdan bahsetmek gerekirse, ısının açığa çıkmasına sebep olan led’deki dirençtir. Optimum seviyesinde yüklemeyle en verimli durumu elde ederiz. Burada ledlerin verilerinden yararlanılarak akıma bağlı verim tahmini yapılması mümkündür. Bu da led başına dağılıma bakmak için gereklidir ama yeterli değildir. Daha düşünülmesi gereken problemler vardır, yerleşim, malzeme,malzeme yoğunluk kalitesi, kabarcık yapısı, yüzey pürüzlülüğü, iki malzeme arası iletim katsayısı, ortamdaki akışın mertebesi (durgun hava,türbülanslı akış), ışınıma mağruz kalması vs. gibi bir çok etken.

Genel şablonda yine dikkat edilmesi gereken toplam verim, toplam güç bilgileridir.